汽车零部件制造工艺有哪些_汽车零部件制造工艺

1.汽车的一体化压铸是什么技术

2.“汽车整车制造企业”,这里的整车是什么意思啊?

3.本田发动机好,为什么国产车企不直接逆向拆解山寨,还自己研究啥?

4.简述针对于汽车制造过程的四个重要环节,并且描述每个环节应该如何进行质量检

5.什么是汽车装配工

6.重型汽车制作分哪些步骤,需要哪些特殊工艺?重型汽车的生产与普通轿车有何差别,需要哪些特殊过程?

7.汽车零部件开发流程5个阶段

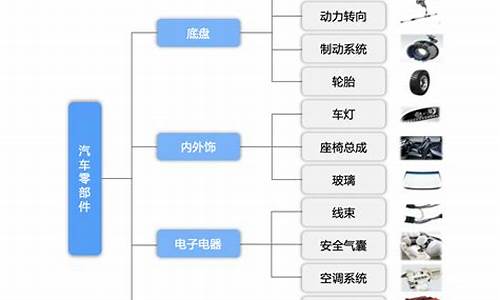

指对汽车零部件进行机械加工和制造的过程。小康汽车机加工是指对汽车零部件进行机械加工和制造的过程,这包括但不限于切削、磨削、钻孔、攻丝、钣金等加工方式,主要是为了制造出精度更高、质量更优的汽车零部件,而且在小康汽车机加工过程中,操作人员需要具备一定的机械知识和技能,能够熟练操作数控机床等高端设备,同时,还需要对加工工艺和材料有一定的了解,以确保制造出的零部件符合设计要求和使用性能。

汽车的一体化压铸是什么技术

车家号的网友,大家好!今天选车网为您带来日产新制造工艺的最新消息,请点击关注选车网,第一时间了解最新的汽车资讯。

碳纤维增强型塑料(CFRP)是很重要的汽车零部件。CFRP不仅重量轻,而且非常坚固,能制造出更安全省油的汽车,同时还能降低汽车重心。

此前碳纤维材料的价格昂贵,?CFRP?零部件的成型也很难,因此这种材料很难能大规模用于制成汽车零部件。日产新工艺可以使CFRP实现大规模量产,同时还能使此类零部件的生产周期大大减半。

日产公司的新方法被称为压缩树脂转移成型(compression?resin?transfer?molding)。让碳纤维形成正确的形状后放在一个模具中,模具与碳纤维之间就会产生一个间隙,再将树脂注入纤维中,让它变硬。?

选车君观点:日产的新制造工艺能将CFPR汽车零部件开发周期缩短一半,且能实现大规模量产,意味着CFPR大规模用于汽车生产制作指日可待

本文来源于汽车之家车家号作者,不代表汽车之家的观点立场。

“汽车整车制造企业”,这里的整车是什么意思啊?

汽车的一体化压铸是什么技术

一体化压铸是现在很多的新能源汽车用的技术,该技术可以使汽车的生产速度变快,还可以减轻车的重量,但是这些都是大概,一体化压铸到底是什么?

一体化压铸指的是车身件的一体化,即原本设计中多个单独、分散的小件经过重新设计高度集成,再利用大型压铸机进行一次成型,省略焊接的过程直接得到一个完整大零件。

一体化车身件尺寸大、材料特殊、模具复杂、制造工艺难度较高,需要大吨位压铸机进行生产。与传统高压件相比,一体化压铸的特殊之处体现为规格大以及省略了热处理工序。

一体化压铸技术是对传统汽车制造工艺的革新,可以让车身轻量化,节省成本,提高效率,缩短供应链,整车的制造时间和运输时间缩短,减少人工和机器人,提升制造规模。

一体化压铸,带来的最直观效果就是,实现了车辆15%~20%的减重效果,节省汽车零部件的生产时间。

一台大型一体化压铸机压铸一次的时间不足两分钟,一天能生产1000个铸件,而传统的工艺,冲压加焊装70个零件组装一个部件,至少需要两个小时,效率的PK,孰优孰劣肉眼可见。

目前主机厂、压铸机设备厂、模具厂、材料厂、铝压铸企业均大力布局一体化压铸。除了特斯拉之外,蔚来、理想、小鹏、华为问界、长安、小米、一汽等国内车企均已规划布局该工艺。

本田发动机好,为什么国产车企不直接逆向拆解山寨,还自己研究啥?

“汽车整车制造企业”,这里的整车是指,包括汽车发动机,地盘,电器,车身在内的所有零部件,并组装成整辆汽车的企业。

汽车制造企业则指生产汽车零部件的企业。

汽车整车制造的流程如下:

第一道:冲压工艺

目标:生产出各种车身冲压零部件

第一道:焊接工艺

目标:将各种车身冲压部件焊接成完成的车身

第三道:涂装工艺

目标:防止车身锈蚀,使车身具有靓丽外表

第四道:总装工艺

目的:将车身、底盘和内饰等各个部分组装到一起,形成一台完整的车

第五道:检测

目标:发现生产装配过程中潜在的质量问题,尽最大可能拒绝不合格产品出厂

简述针对于汽车制造过程的四个重要环节,并且描述每个环节应该如何进行质量检

首先国产车不光逆向发动机,底盘、变速箱也会逆向,那为什么做出来的东西还是有差别呢?我认为造车不只是知道零部件怎么设计,关键还要明白为什么这么设计,但是这些内在的为什么也是国外厂商最核心保密的东西。其实总结起来我认为差距主要是在材料、精度、装配工艺以及成本上。

零部件的设计原理是国外厂家的核心秘密曾经有厂家将爱信的6AT变速箱拆开按照零部件尺寸一比一的仿制,装配起来之后无论是静音性、散热、传动效率、耐久性都与爱信的6AT差距甚远。当然有人说这只是仿制了外形尺寸而已,零件的材料和精度根本无法知道,但是想想我们国家有多少合资车,合资车的车身钣金件的图纸相信合资的中方技术员都可以拿到,包括钣金件的供应商都知道,但是为什么国产车的车身重量更重但是强度却不如合资车呢?其实原因很简单,即使我们有合资车的车身钣金件图纸,但是我们却不知道别人为什么这么设计,因为合资车的车身结构都是国外设计完了之后输入给合资工厂,进行零部件国产化及生产制造。

汽车是一个整体,零部件会相互影响车身的钣金件相互之间是互相影响的,而我们东抄一点这个车的结构,西抄一点那个车的结构,然后综合到一起,却总是得到1+1<2的效果。这就是忽略了汽车是一个整体的后果,早期的国产车很多都是这种做法,一方面可以规避专利,一方面觉得还可以取百家之长。比如说看到A车的这个钣金件可以做到1毫米厚,然后就认为我们自己的车也可以这样做,殊不知A车可能在其他地方对车身强度有补充,这个零部件可能并不是承力结构,但是如果贸然抄过来,后果就会很严重。

材料的不同也会影响零部件的质量这个很好理解,就以我们常见的汽车轮胎为例,为什么一些国际大厂的轮胎要经用一些,抓地力更好一些,其实原因很简单,轮胎的橡胶配方不一样。而橡胶的配方也是各个厂家的核心机密,如果想要做到更好的轮胎性能只有一个方法,那就是不断的试验,调试配方参数,直到达到我们想要的结果,但是这些经验是国外厂家经过几十上百年才沉淀下来的经验,并不是一朝一夕学得来的。

零件都是一样,可能组装起来车子也有差别如一个发动机被完全拆散,然后原封不动的装回去,你认为这个发动机的性能会受影响吗?我认为多多少少还是会有影响的,就算是原厂的人来拆也是一样,至少我认为对发动机的寿命还是有些影响的,当然影响的多少跟拆的次数有关。由于合资厂商的很多汽车零部件都是整机进口,关于这个零件的内部装配顺序、注意事项我们不得而知,很多零部件由于是进口件,当出现问题之后只能换件而无法修理。在汽车的制造工艺中,装配工艺也是很重要的一环,比如说螺丝扭力的大小、零件先后顺序,专用工具等,而这些将直接影响整个零部件的最后性能表现。

成本也会影响零部件的质量上面说的都是受制于技术,但有些零部件确实受制于成本,国产车的利润没有合资车高,对一些零部件的质量要求可能也没有合资车那么高,妥协之下会选择一个居中的方案。比如,国产奔驰的钣金件面轮廓精度在?0.3毫米,而国产车普遍在?0.5毫米,虽然感觉两者的差距很小,但是制造过程的累计误差将会使这个差距成倍放大,最终表现出来的是,国产车的外观间隙相比合资车效果差一些,常见如接缝不齐,左右间隙不一致等。除此之外一些常见的汽车小毛病如异响,也多多少少于零件的精度有关。有些零件的精度可以提升,但是价格可能成倍上涨,如模具精度。

其实总结以上的原因,可以简单归纳为设计、材料、工艺。造车是一本慢慢摸索的过程,在这个过程中我们需要不断的学习前辈,总结经验,促进良性发展,而不是一味地靠抄袭赚钱。其实逆向国际厂商的车子并不可耻,因为说不定奔驰还会买宝马的竞品来拆解分析呢。关键是在逆向过程中自己能留下什么有用的经验,这需要我们付出思考,日本车刚发展时也是逆向欧美的车子,但是慢慢的日本车走出了自己的风格和道路,我们的中国车也要这样,走出自己的路。什么是汽车装配工

以下是对问题简述针对于汽车制造过程的四个重要环节,并且描述每个环节应该如何进行质量检做出回答:

汽车制造过程中的四个重要环节包括设计、零部件制造、总装和质量检测。每个环节都需要进行质量检测以确保汽车的质量和安全性。

1.设计环节。

在设计环节中,需要进行设计验证和可行性分析。设计验证是通过模拟和测试来验证设计的可行性和性能。例如,使用计算机设计软件进行虚拟仿真,以评估汽车的结构强度和安全性能。

此外,还需要进行可行性分析,包括成本分析、供应链分析和市场需求分析等,以确保设计方案的可行性和经济性。

2.个环节是零部件制造。

在零部件制造环节中,需要进行原材料的质量检测和零部件的加工检测。原材料的质量检测包括对金属材料的化学成分、物理性能和表面质量等进行检测。

而零部件的加工检测包括对加工工艺的控制和零部件的尺寸、形状和表面质量等进行检测。这些检测可以通过使用各种检测设备和仪器来完成,例如光学测量仪、三坐标测量仪和金相显微镜等。

3.个环节是总装。

在总装环节中,需要进行零部件的装配和整车的组装。在零部件的装配过程中,需要进行装配工艺的控制和零部件的配合性检测。而在整车的组装过程中,需要进行整车的功能测试和外观检测。

功能测试包括对发动机、传动系统、悬挂系统和制动系统等进行测试,以确保其正常工作。外观检测包括对车身涂装、车窗和车灯等进行检测,以确保其外观质量。

4.质量检测。

在质量检测环节中,需要对整车进行全面的质量检测。这包括对整车的性能、安全性和可靠性等进行测试。例如,对整车的动力性能、操控性能和燃油经济性等进行测试。同时,还需要对整车的安全性能进行测试,包括碰撞测试、制动测试和安全气囊测试等。

此外,还需要对整车的可靠性进行测试,包括长时间运行测试和可靠性试验等。这些测试可以通过使用各种测试设备和仪器来完成,例如车辆测试台、碰撞试验设备和可靠性试验设备等。

综上所述,汽车制造过程中的四个重要环节包括设计、零部件制造、总装和质量检测。每个环节都需要进行质量检测以确保汽车的质量和安全性。质量检测可以通过使用各种检测设备和仪器来完成,以对汽车的性能、安全性和可靠性等进行测试。

重型汽车制作分哪些步骤,需要哪些特殊工艺?重型汽车的生产与普通轿车有何差别,需要哪些特殊过程?

装配工就是在几分钟(一般是1分钟~5分钟)内,像机械人似的重复装配几个部件,复杂一点的要看指示单子换装不同的零件。一般的装配工不需要什么技术和经验,开始新手比较紧张,熟练就放松了。

当整车车架焊接完后,发动机、变速箱、传动轴、制动器、刹车、拉索、电线、内饰、座椅、油泵油箱等都是要汽车装配工来安装调试完成的。装配完成后就会进行检测,然后就是下线的整车了。

扩展资料:

1、装配前要先查清该车型的工作电压(12V或24V),然后根据线路连接表进行连接装配,否则必然会出现增亮器不能正常工作和电器件被毁的现象。

2、增亮器电源红线直接在电瓶正极上,然后连接两大灯插座,原先一端接增亮器插座(另一端悬空),完成布线。

3、装配4灯制系列车型,大灯全部配用60瓦灯泡,务必要把增亮器的线路改成2灯制,否则因电流过大引起发电机超载和增亮器线路被烧毁,有些车辆还会出现电瓶亏电现象。

百度百科-汽车装配工

汽车零部件开发流程5个阶段

重型汽车制造通常包括以下步骤:

1. 设计:重型汽车的设计需要考虑到车辆的功能、性能、安全性、舒适性、可靠性等方面,并根据市场需求进行设计。

2. 零部件制造:重型汽车的零部件需要在工厂内进行制造,包括发动机、变速器、车桥、悬挂系统、制动系统、转向系统、轮胎、车厢等。

3. 组装:将制造好的零部件组装成完整的重型汽车,包括将发动机、变速器、车桥等安装到车架上,将悬挂系统、制动系统、转向系统等安装到车身上,以及安装车轮、车厢等。

4. 测试:重型汽车需要进行各种测试,包括性能测试、安全测试、可靠性测试等,以确保车辆符合设计要求和国家相关标准。

5. 喷漆和装饰:重型汽车需要进行喷漆和装饰,以使车辆外观更加美观,并提高车辆的耐腐蚀性和耐用性。

需要注意的是,重型汽车制造与轿车生产相比,需要更多的特殊工艺和过程,以满足车辆的性能和可靠性要求。以下是一些重型汽车制造中需要的特殊工艺和过程:

1. 热处理:重型汽车的零部件需要进行热处理,以提高零部件的强度、硬度和耐磨性。

2. 焊接:重型汽车的车架、车厢等大型部件需要进行焊接,以保证部件的强度和密封性。

3. 铸造:重型汽车的发动机、变速器等部件需要进行铸造,以生产出大型、复杂的零部件。

4. 锻造:重型汽车的车桥、悬挂系统等部件需要进行锻造,以生产出高强度、轻量化的零部件。

5. 涂装:重型汽车需要进行特殊的涂装工艺,以提高车辆的防腐、防锈和美观性。

6. 装配:重型汽车的装配需要使用大型、高效的设备和工具,以保证车辆的组装质量和效率。

总之,重型汽车制造需要更多的特殊工艺和过程,以满足车辆的性能和可靠性要求。这些特殊工艺和过程需要在工厂内进行,需要使用大量的设备和工具,并且需要经过严格的质量控制和测试

1.车身工艺数据的发布

车身设计部发布产品数值模型,工程开发部工程师根据产品数值模型进行工艺预分析和价格预测(作为投标对比数据),并利用车身工艺数值模型进行模具投标和相应的工艺分析。招标过程这里就不详细讨论了。先说校准后的模具开发和管理(即确定模具厂)。

2.车身零件制造过程可行性分析(模具开发和工程开发部)

模

开发人员收到车身工艺数值模型后,分析各部分的工艺可行性。原则上要求模具厂对所有新开发的零件进行CAE分析(即零件成形性的模拟分析)。

CAE分析的作用:

通过CAE分析,可以直观地观察到零件和板材的成形过程。缩短模具设计和分析的周期;预测发霉的可能性;用优化设计,尽量减少模具和钢材的消耗,降低制造成本;制造前提前发现模具和零部件的潜在风险;保证模具设计的合理性,降低设计成本;通过对零件潜在问题的分析,模具厂可以及时提出合理的设计变更建议,更高效地推进开发工作。

开发部可根据模具厂的CAE分析结果,充分利用现场生产调试的经验,检查工艺参数是否合理,补图是否合理,对零件起皱或开裂等风险及时提出解决方案。

3.DL图的设计和会签

经过CAE分析,可以设计出模具的DL图,大多数情况下可以同时进行。

DL图纸设计是设计布局————冲压工艺分析设计,也可称为模具工艺流程图,包括:零件板材尺寸、冲压方向和角度、冲压工艺布置、送料方向、废料刀分布和切边方向、废料去除方向指示、ch孔、左右零件标识、各工序标记等。

同时,DL图还应反映冲压设备、模具高度、模具材料、压边圈或压边圈的工作行程、板料的定位方式、成品工艺的压力分析等。

DL设计完成后,内部审核原则上在模具厂完成。内审问题整改后,可提供给主机厂开发部会签。DL图纸的会签非常关键,直接导致后期的模具设计,对后期的模具开发周期影响很大。如果以后改变DL图,开发周期和成本会大大浪费。工程开发部主要检查零件工艺的合理性、机器参数的正确性、工艺补充和材料的合理性

4.模具结构图设计和会签

模具结构图会签顺序:用——切边翻边模会签拉伸模图,切边冲孔模会签。

由于模具铸造加工周期是硬性时间,无法压缩,为了保证工程进度,模具结构图的设计非常重要,模具设计的时间要尽可能提前,争取后续的模具制造时间。

模具第一次取样一般是半手工取样,只需要成型,其余的切边冲孔可以先切,所以先设计拉伸模和成型翻边模,再设计切边冲孔模图。

模具厂根据DL图设计模具结构图,设计完成后也先通过内部评审,问题整改后,可以由主机厂开发部进行评审会签。

主机厂开发部应重点关注:

模子

ont-size:15px;">对于评审中发现的问题,应尽量要求模具厂进行整改。部分问题可能对产品功能等影响不大,但可能会影响作业的方便性,也可能降低生产效率,为了赶时间和进度,模具厂可能不是太配合更改,此时,需要主机厂开发人员(工程师)的魄力和决心,因为在设计阶段的更改无论如何都比后期(模具成型后)更改来得快,此时需要模具厂设计人员换位思考,多站在生产部门的角度来看问题

部分有争议的问题点需要多方进行客观地讨论以寻求最佳方案。在模具图评审的过程中,要求工程开发技术人员立场坚定并且有过硬的技术和现场调试经验,这样可以减少后期的许多问题。

5. 铸造数模发布和泡沫实型评审与整改

模具结构图设计评审完后,可进行泡沫型的制作。在泡沫实型阶段需要项目组发布铸造数据,以保证实型的可铸造性,泡沫实型是一种由聚苯乙烯经过高温发泡形成的一种材料,依据模具结构图进行NC加工,并考虑适当的模具加工余量(8-10天)和泡沫的收缩率。

保丽龙制作周期一般为一周左右,制作完成后需要对其进行现场评审,一是确保与模具结构图一致性。二是检查在模具结构图评审中出现的问题是否整改到位,或者设计图评审中未发现的问题,保丽龙的评审是模具制作过程中不可或缺的过程,因为它是模具结构更改的最后一关,一旦进入铸造阶段,则模具结构很难更改。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。